国や自治体は感染拡大防止のため、リモートワークや3密対策を推奨しています。

しかし、業態的にマスク・手洗い・換気・消毒・検温と基本的な対策しかできない企業様も多いのが現実です。

今回は、実際に弊社に相談があった内容をもとにIoTでコスト削減とコロナ対策を同時に実現できる改善事例を紹介させていただきます。

相談内容:品質向上、製造管理を強化したい

製造業の場合、工程別にさまざまな設備を使用します。不良品の削減や生産管理のために設備の状態(温度、圧力、電流値など)を記録することが多いです。また、継続して計測することで消耗品の交換時期などメンテナンスのタイミングを推測したりします。

・1日2回の記録だが記入間違い、記入漏れが発生する

・紙ベースの記録なので、集計するのに時間がかかる

・設備使用者が記録して、設備調整は保全担当者が実施することが多いので情報伝達が遅くなる

・設備のパラメーターごとに閾値を設定

・設備毎の電力量計を計測して、クラウドに送信

・異常値が発生した場合は、メールとLINEで関係者に通知

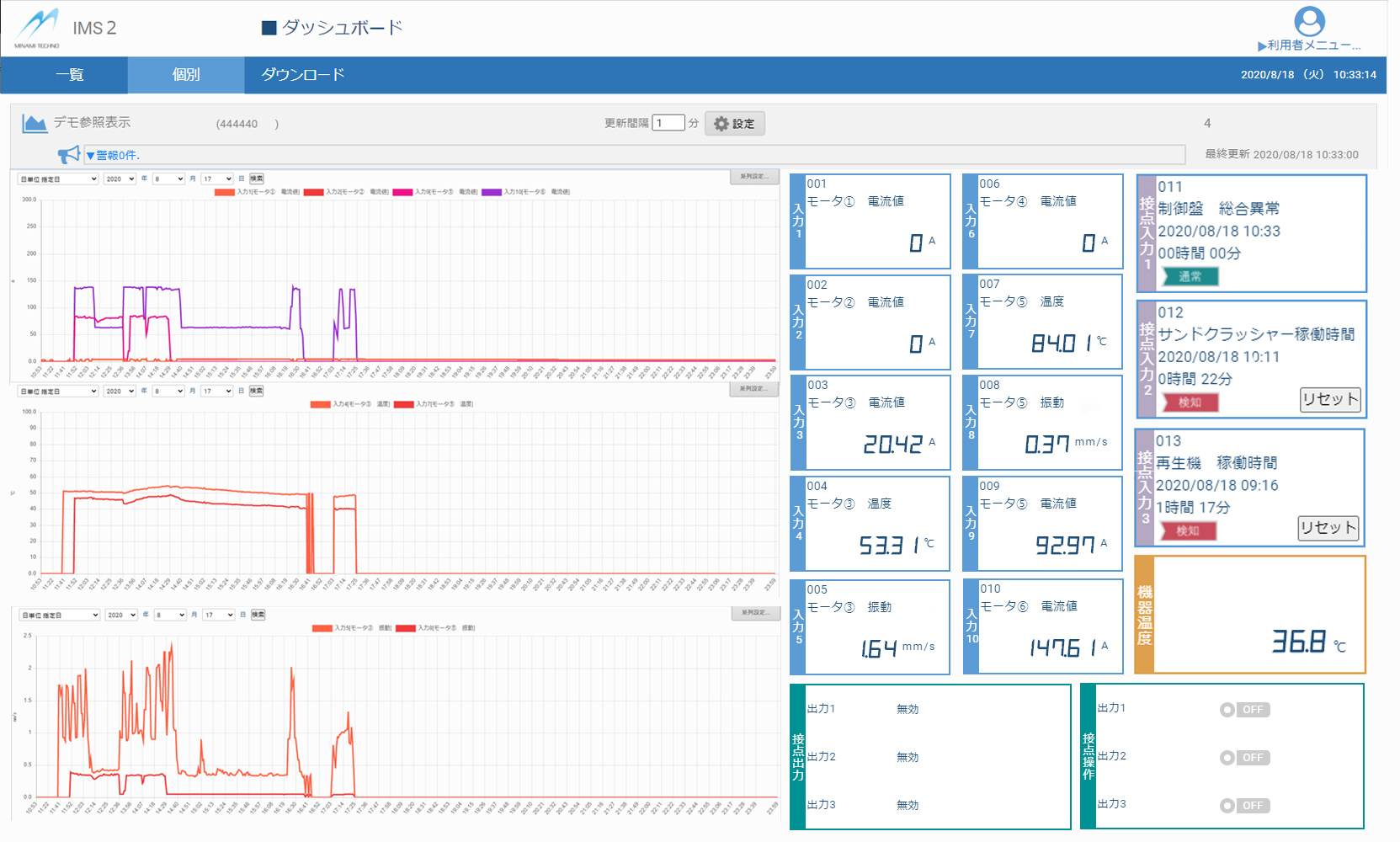

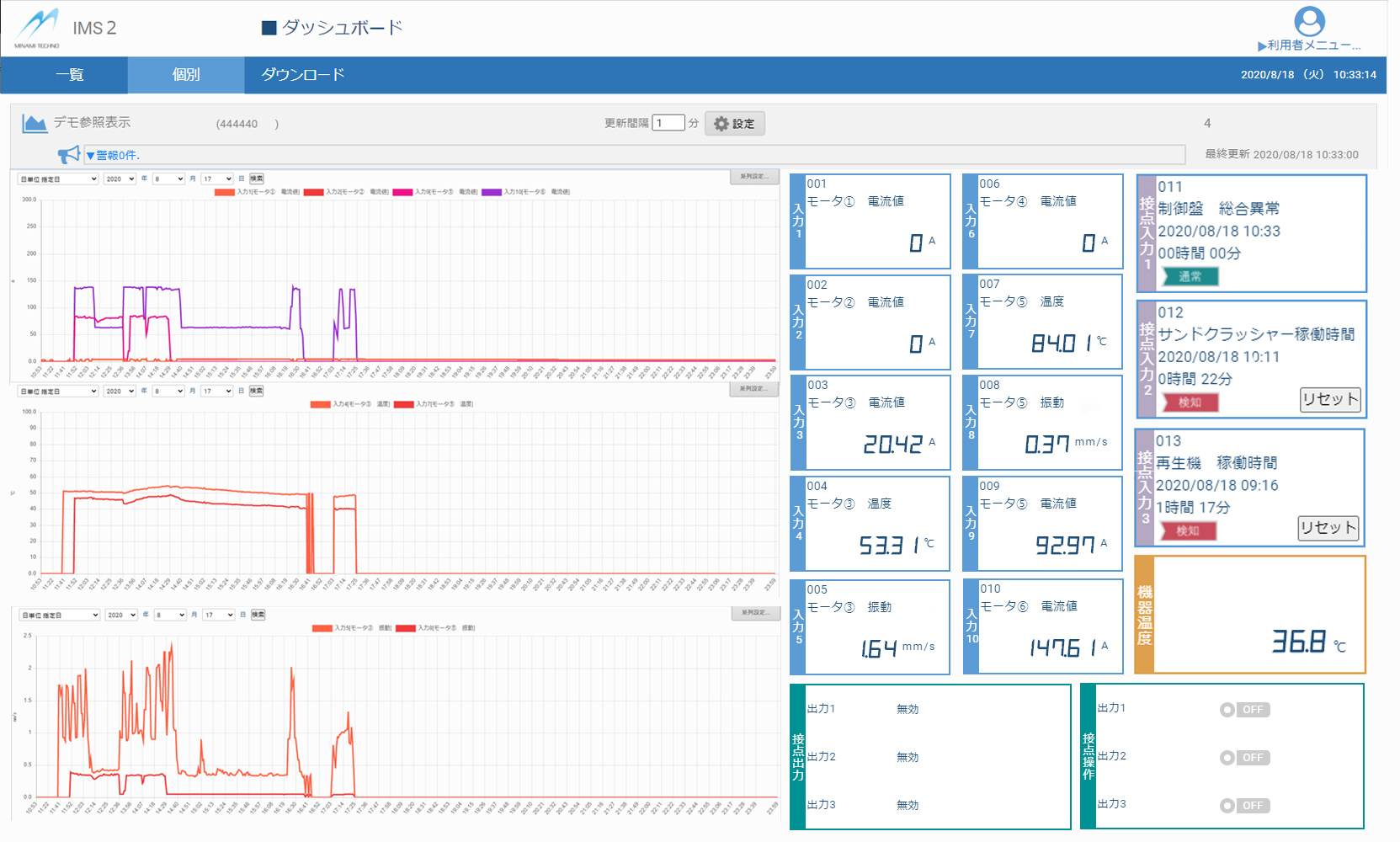

・クラウド管理で、ネット環境があればどこからでも現在値と経過グラフを確認可能

・保存データは、CSVファイルでダウンロード可能

・ブラウザアプリで、OSを問わずパソコン・スマホで確認可能(Google Chrome推奨)

記入間違い、漏れを無くして、計測粒度の向上

導入前 8時間2回 導入後 8時間480回

5分/設備×38設備×2回×250日=197.9工数削減(1583.3時間)

計測粒度240倍

・集計データをダッシュボードに集約

データは、閲覧者別に最適な表示形式で自動生成

使用電力と生産数で、1個あたりのコストを数値化

導入前 1日2時間/人 導入後 0時間

2時間×250日=62.5工数削減(500時間)

・警報システムで関係者に自動通知

異常時の対応時間の短縮化

また、データ粒度の向上でメンテナンス時期の予測がしやすくなり、保全作業の計画が立てやすくなりました。

クラウドでリアルタイムデータも確認できるので、保全チームが輪番でリモートワークできるように計画しています。

FLEXは低コストで導入でき、拡張性が高いことが特徴です。

試験導入で評価していただいて、徐々に台数を増やすお客様が多いです。

ぜひ、 試験導入をご検討ください。

しかし、業態的にマスク・手洗い・換気・消毒・検温と基本的な対策しかできない企業様も多いのが現実です。

今回は、実際に弊社に相談があった内容をもとにIoTでコスト削減とコロナ対策を同時に実現できる改善事例を紹介させていただきます。

事例

お客様:製造業(自動車部品 社員約50名)相談内容:品質向上、製造管理を強化したい

製造業の場合、工程別にさまざまな設備を使用します。不良品の削減や生産管理のために設備の状態(温度、圧力、電流値など)を記録することが多いです。また、継続して計測することで消耗品の交換時期などメンテナンスのタイミングを推測したりします。

問題点

・生産状態をリアルタイムで把握したい・1日2回の記録だが記入間違い、記入漏れが発生する

・紙ベースの記録なので、集計するのに時間がかかる

・設備使用者が記録して、設備調整は保全担当者が実施することが多いので情報伝達が遅くなる

解決方法

弊社IoTシステム(FLEX)で生産設備(38台)の各必須パラメーターを自動計測・監視する提案をさせていただきました。動作

・各設備に設置したFLEXから、定期的にクラウドに計測データを送信・設備のパラメーターごとに閾値を設定

・設備毎の電力量計を計測して、クラウドに送信

・異常値が発生した場合は、メールとLINEで関係者に通知

・クラウド管理で、ネット環境があればどこからでも現在値と経過グラフを確認可能

・保存データは、CSVファイルでダウンロード可能

・ブラウザアプリで、OSを問わずパソコン・スマホで確認可能(Google Chrome推奨)

改善点

・1日2回の記録(4時間/回)から、1分/回の自動記録に更新記入間違い、漏れを無くして、計測粒度の向上

導入前 8時間2回 導入後 8時間480回

5分/設備×38設備×2回×250日=197.9工数削減(1583.3時間)

計測粒度240倍

・集計データをダッシュボードに集約

データは、閲覧者別に最適な表示形式で自動生成

使用電力と生産数で、1個あたりのコストを数値化

導入前 1日2時間/人 導入後 0時間

2時間×250日=62.5工数削減(500時間)

・警報システムで関係者に自動通知

異常時の対応時間の短縮化

まとめ

FLEXシステムを導入することで1年間約260工数の削減が可能となりました。また、データ粒度の向上でメンテナンス時期の予測がしやすくなり、保全作業の計画が立てやすくなりました。

クラウドでリアルタイムデータも確認できるので、保全チームが輪番でリモートワークできるように計画しています。

FLEXは低コストで導入でき、拡張性が高いことが特徴です。

試験導入で評価していただいて、徐々に台数を増やすお客様が多いです。

ぜひ、 試験導入をご検討ください。