IMS(Industrial Monitoring System)

工場・機械・設備などを遠隔で監視・制御しリアルタイムで計測・最適化するIoTソリューション

worriesこんなお悩みはありませんか?

製造部門の監視が弱い

故障解析の取り組みが弱い

保全システムとその運用が弱い

予防保全に対する取り組みが弱い

データを基にした計画的で無駄を最小限にした予防保全が可能に!

point6つのPoint

-

コストパフォーマンス

製品導入・運用時のコストパフォーマンスが圧倒的に高い

-

素早いスタート

標準的なアプリケーションが最初から備わっているので、導入から運用まで素早いスタート

-

スケールアップ

規模の大きさに合わせて、スケールアップが簡単にできる

-

リアルタイムモニタ

センサーの読み出しを実施し、収集したデータをもとに現在状況をリアルタイム表示することが可能

-

E-Mailによる通知

装置の異常発生時、E-Mailによる通報機能が標準装備。センサー単位で細かい設定が可能

-

リモート制御

リモート側からの装置制御。遠隔地の制御機能を標準装備

functionIMSの主な機能

-

データ知識・蓄積

-

データ管理・監視

-

デバイス遠隔制御

-

豊富な接続可能デバイス

-

データ・システム連携

-

データの見える化

efficacyIMS導入による効果

メンテナンスの時期を把握

設備点検・データ収集や記録にかかる時間の削減

産業機械・機械部品の予防保全

effective設備管理もIoTなら効果的

-

01.予防保全

予防の程度を高めるほど過剰な部品交換を招き、保全費用がかさみます

-

IoTでできること

効果的で無駄の少ない予防保全が可能

メンテナンスの時期を把握

設備点検・データ収集や記録にかかる時間の削減

産業機械・機械部品の予防保全

-

02.事後保全

事後保全による機械の停止時間が長時間かかり、生産性の低下から生じる損失が伴います

-

IoTでできること

データの蓄積と今後のAI化が進む中で、最小限の計画的な保全を行うことで損失を最小限に抑える

-

03.自主保全

各作業者の能力に依存してしまいます。日常点検・給油・部品・交換・修理・異常の早期発見・精度チェックなど

-

IoTでできること

「問題点・改善点」の見える化!

データの蓄積で設備の問題点を予測でき、情報の共有により他の管理者も確認することができる

improvement生産効率をIMSで改善

-

従来までの課題

仮説や経験、設置経過年数を基に予防または事後保全

1.製造部門の関心が低い

2.故障解析の取り組みが弱い

3.保全システムとその運用が弱い

4.予防保全に対する取り組みが弱い

5.全てを行うためには、労力+相当の期間がかかる

-

IMSによる改善

データをもとにした計画的で無駄を最小限にした予防保全

クラウド化された標準的なアプリケーションで、短期間の運用開始

標準で機能や時間帯ごとの送信先も指定できる

一般的な市販のセンサー類を接続してモニタリングできる

3系統の接点入力で離れた場所への異常の連絡や緊急停止など様々な対応が可能

故障前後のデータも簡単にCSVデータで取り込める

警告発生ログも後から確認できるので、異常値の履歴を確認することも可能

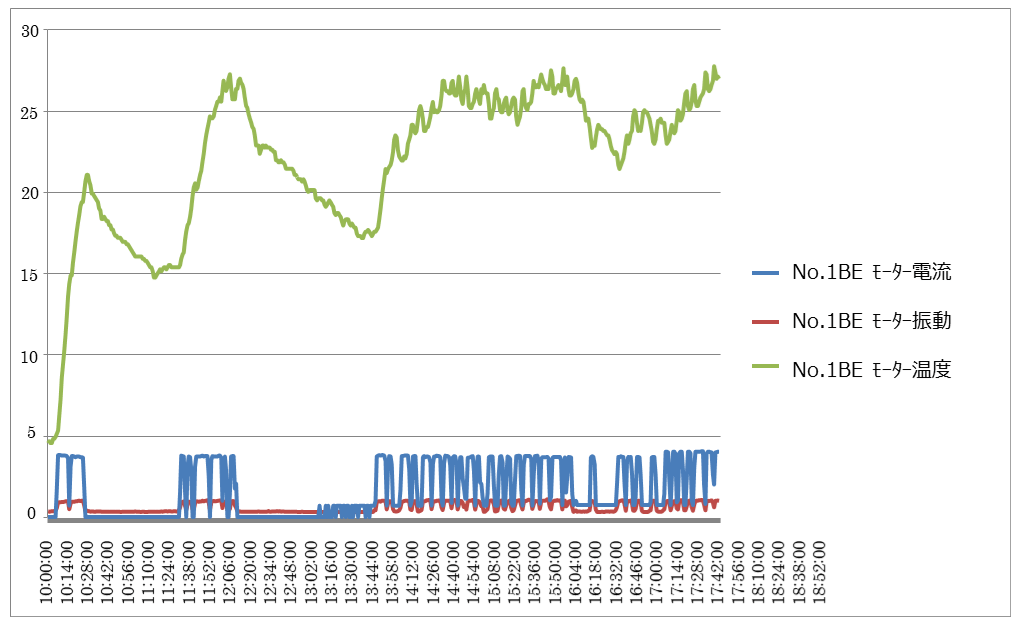

改善事例

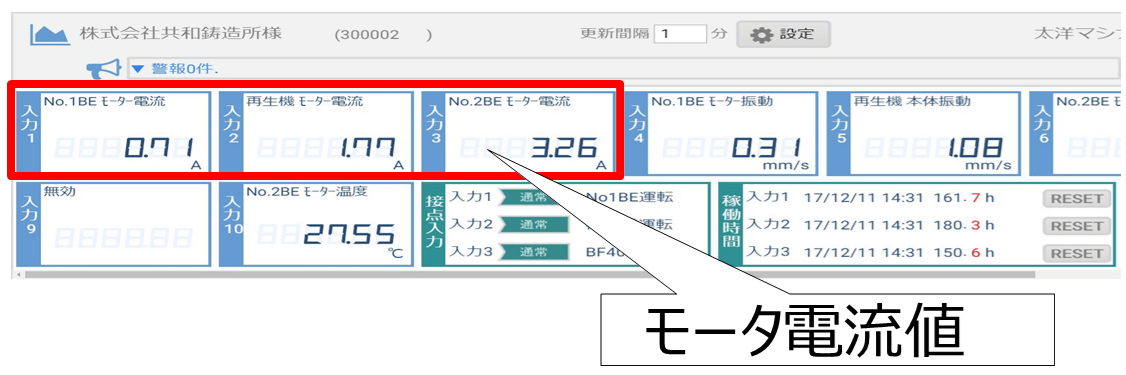

プラントモータの不具合を事前に予測したい

ベアリングの駆動時間と振動変化・温度変化・電流変化を数値化して蓄積。

不具合の予測・予防保全につなげる

-

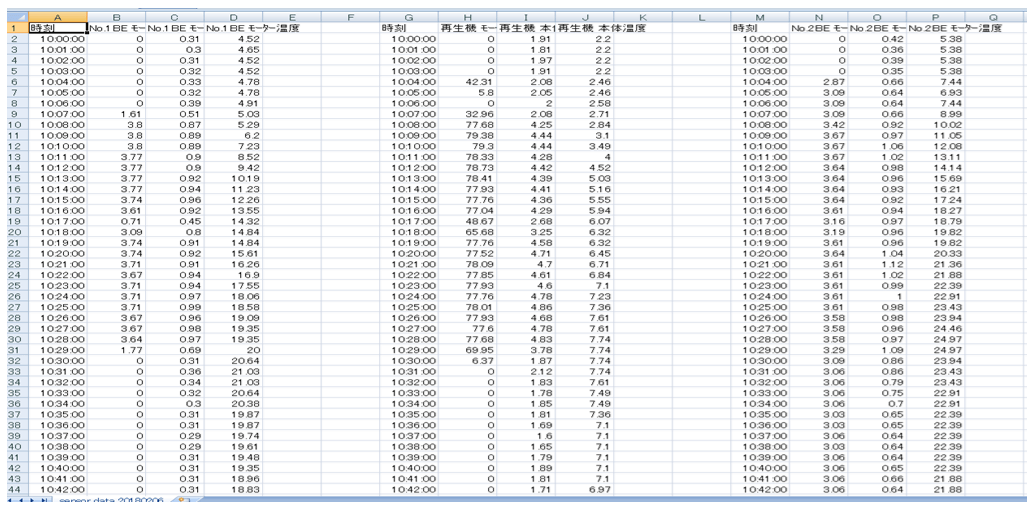

「大洋マシナリー株式会社」様、事例内容

3基のモータに以下のセンサーを設置、モニタリングを開始

1.電流測定センター

2.振動測定センター

3.温度センサー

接点入力監視機能を利用して稼働時間の積算をひと目で確認可能に

リアルタイムの稼働状況はもちろんメンテナンスの見える化を実施

データを蓄積することで故障前後のデータを確認可能、故障原因の特定にも役立つ

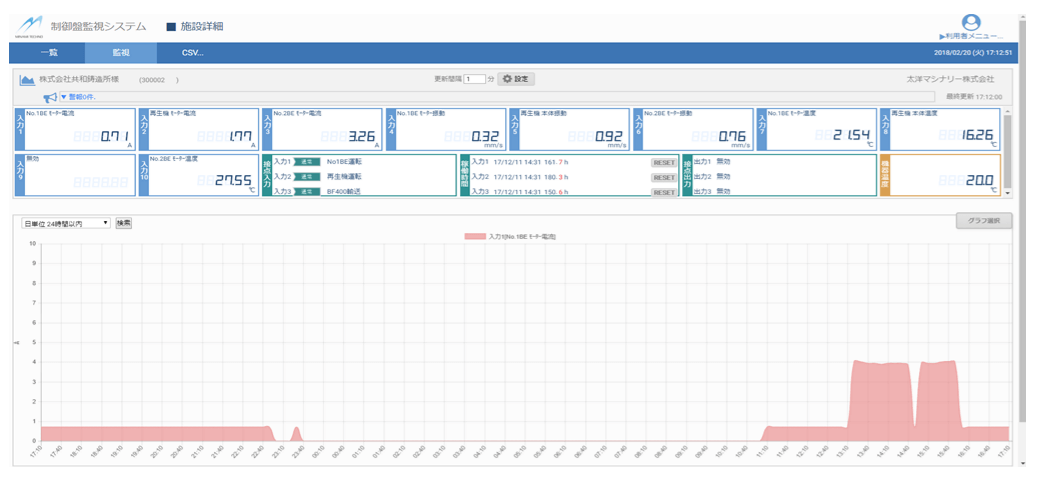

工場のIoT化:導入事例

製造業とIoTを巡る環境が急速に変化する中、工場の生産性・品質向上、エネルギー利用効率化のためのIoT活用は不可欠な状況です。

その波に乗り遅れないために何をすればいいのか?

事例とともにIoT化の”はじめの一歩”をお伝えします。

reference material参考資料

現状CSVが見られるグラフ

監視システムメイン画面

リアルタイムで機器のセンサー情報が見れる

CSVダウンロード例